Laserbonder

Vorhang auf für eine völlig neue Technologie

Mit der Weltpremiere des Laserbonders im Jahr 2015 stellte die F & K DELVOTEC GmbH wieder einmal die Gültigkeit ihres Motto unter Beweis: Staying ahead in Bonding Technology.

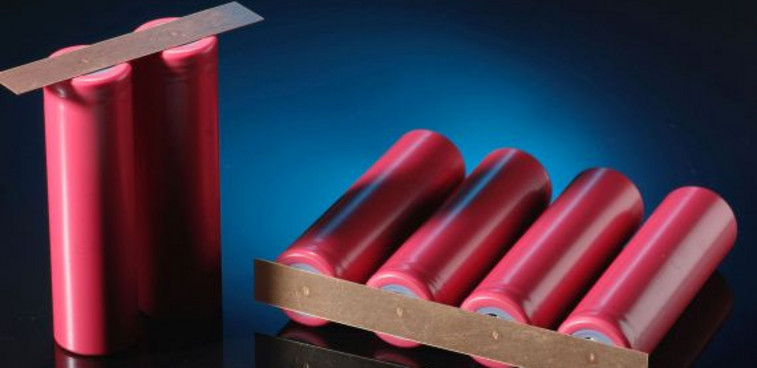

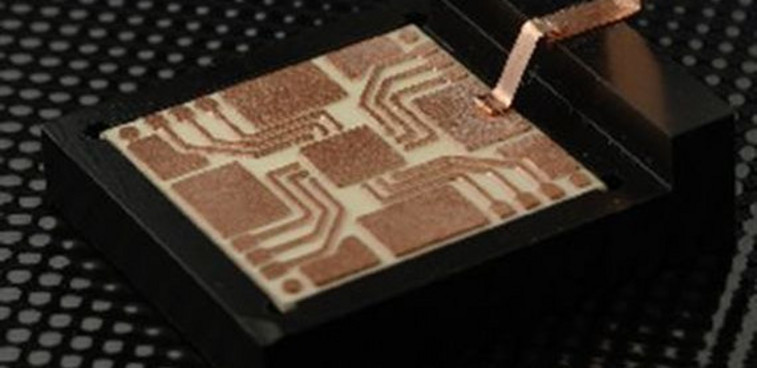

Das völlig neue Verfahren auf Basis des Lasermikroschweißens ist insbesondere für das Fügen von dickem Bonddraht auf Batterieterminals und auf DCB-Substraten und Kupferterminals in Gehäusen von Leistungselektronik-Modulen geeignet. Mittels Laserbonder wird der Einsatzbereich vom Bändchenbonden für noch höhere Ströme erschlossen.

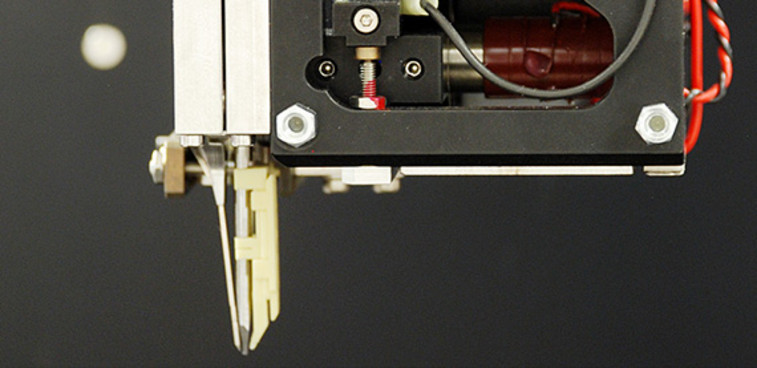

Bonden mittels Laserstrahlung

In der Leistungselektronik erreicht das Drahtbonden irgendwann seine physikalische Grenze bei den übertragbaren Strömen. Das Laserschweißen kann hingegen fast beliebig dicke Leitungen kontaktieren, ist aber aufgrund der benötigten vorgefertigten Verbinder weniger flexibel.

In enger Zusammenarbeit mit dem Fraunhofer-Institut für Lasertechnik (ILT) und der S&F Systemtechnik entwickelte F & K DELVOTEC daher im Rahmen des Verbundprojekts RoBE (Robustheit für Bonds in E-Fahrzeugen), gefördert vom Bundesministerium für Bildung und Forschung (BMBF), eine Technologie, die das Beste aus beiden Welten vereint: das Laserbonden.

Robustes Verfahren ermöglicht einfache und kostengünstige Elektronikfertigung

Das Laserbonden bietet mit der Kontaktierung von Aluminium- und Kupferdrähten auf DCB-Substraten und Kupferterminals in der Leistungselektronik nicht nur einen größeren Anwendungsbereich für die Bondtechnologie, es ist darüber hinaus robuster als herkömmliches Drahtbonden.

Die Ansprüche an Oberflächengüte und Reinigungsprozesse sind geringer, zugleich bildet die Schwingungsfreiheit des Werkstücks nicht mehr das Nadelöhr zur Null-Fehler-Produktion. Auch im Bereich der Batterietechnik lassen sich so Batterieterminals sicher und flexibel kontaktieren. Das Handling von Verbinderblechen entfällt somit völlig.

Die Vorteile

- erweiterter Anwendungsbereich für präzises und reproduzierbares Fügen von Kupfer- oder Aluminiumdraht

- Verarbeitung von Verbindern und Bonddrähte mit Durchmesser bis zu 500 μm

- robustes Fertigungsverfahren

- reduzierter Anspruch an Oberflächengüte, Reinigungsprozesse und Schwingungsfreiheit des Werkstücks als beim Drahtbonden

- Bonden auf neuen Oberflächen und mit neuen Materialien